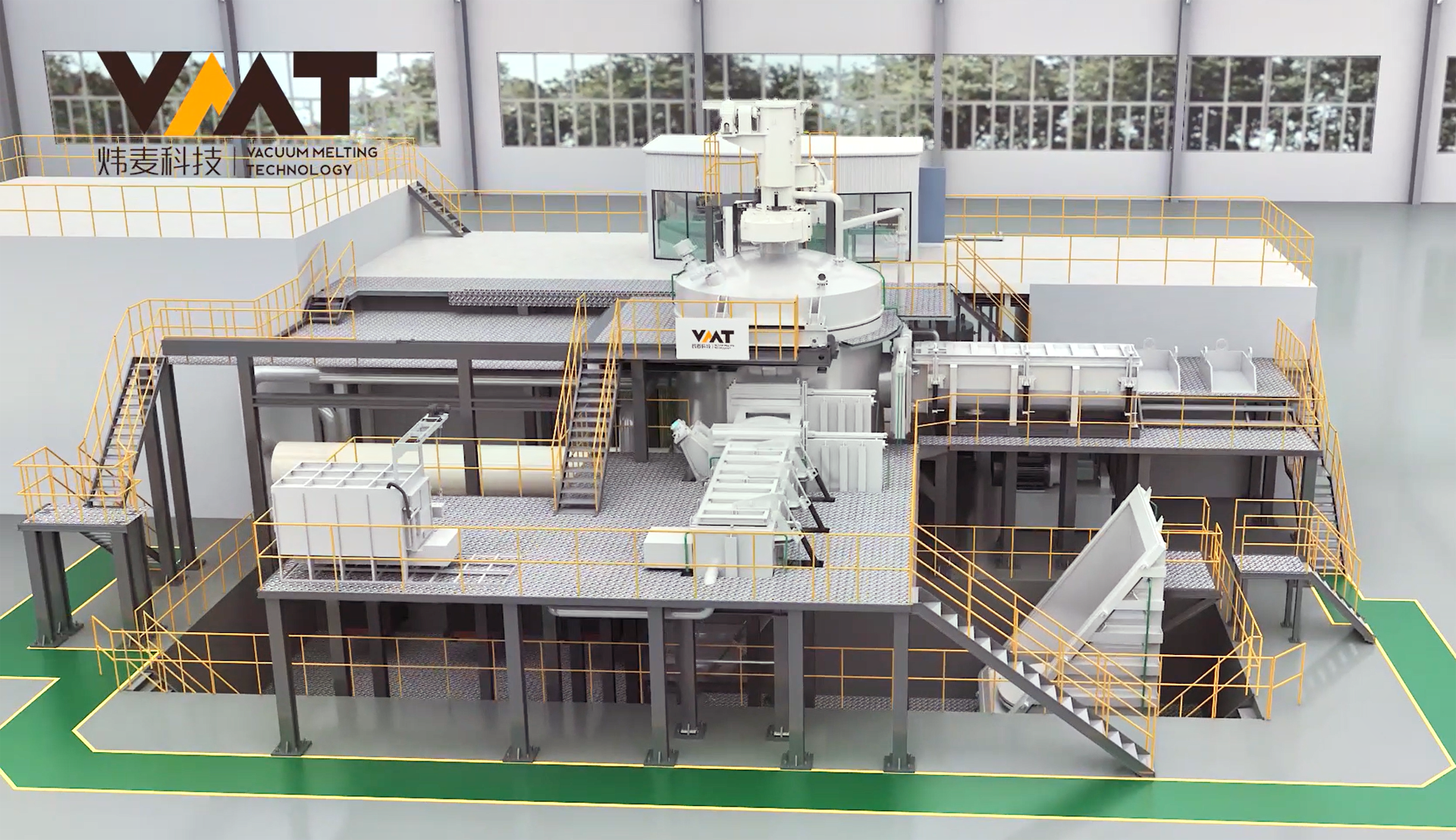

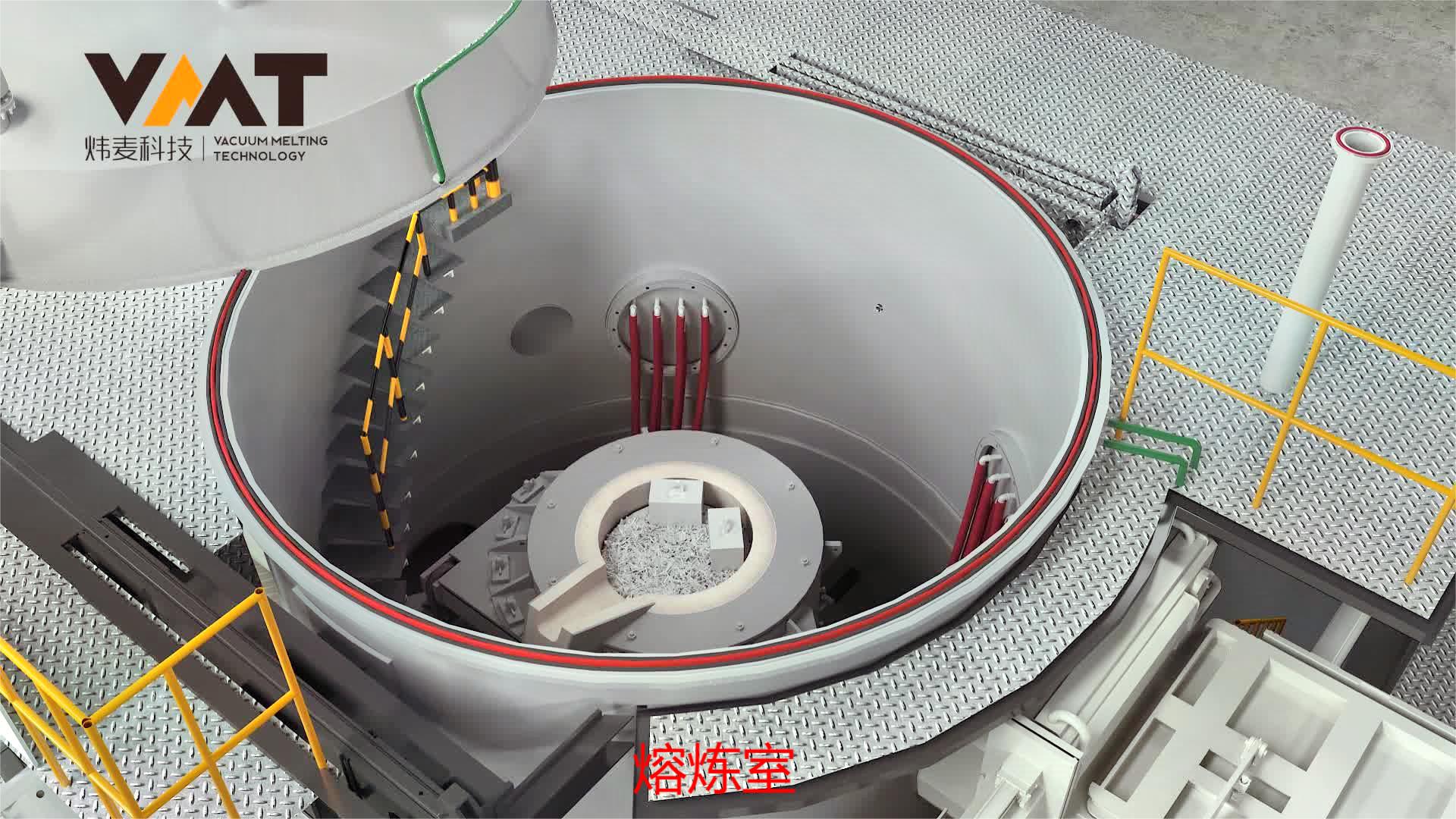

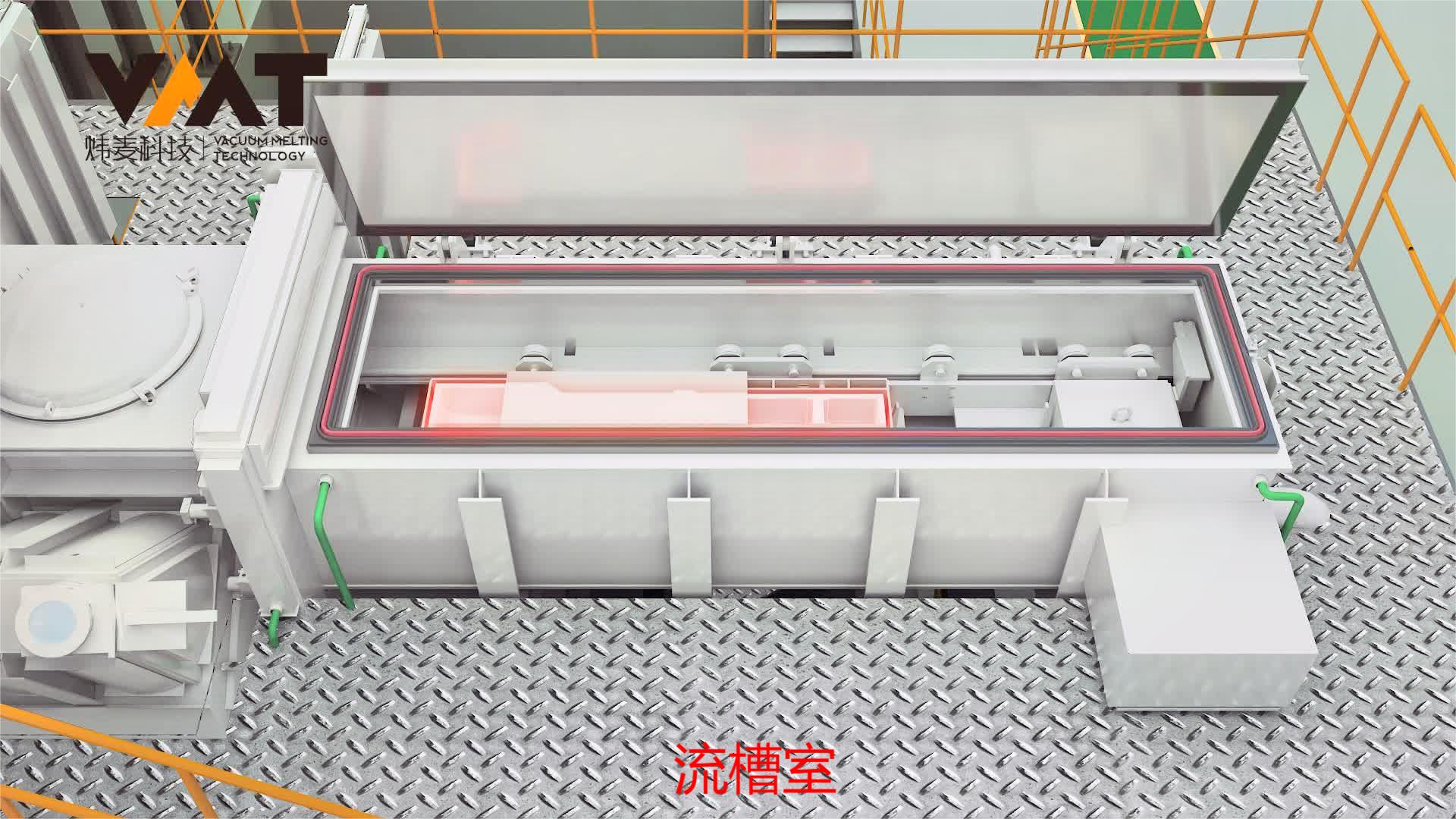

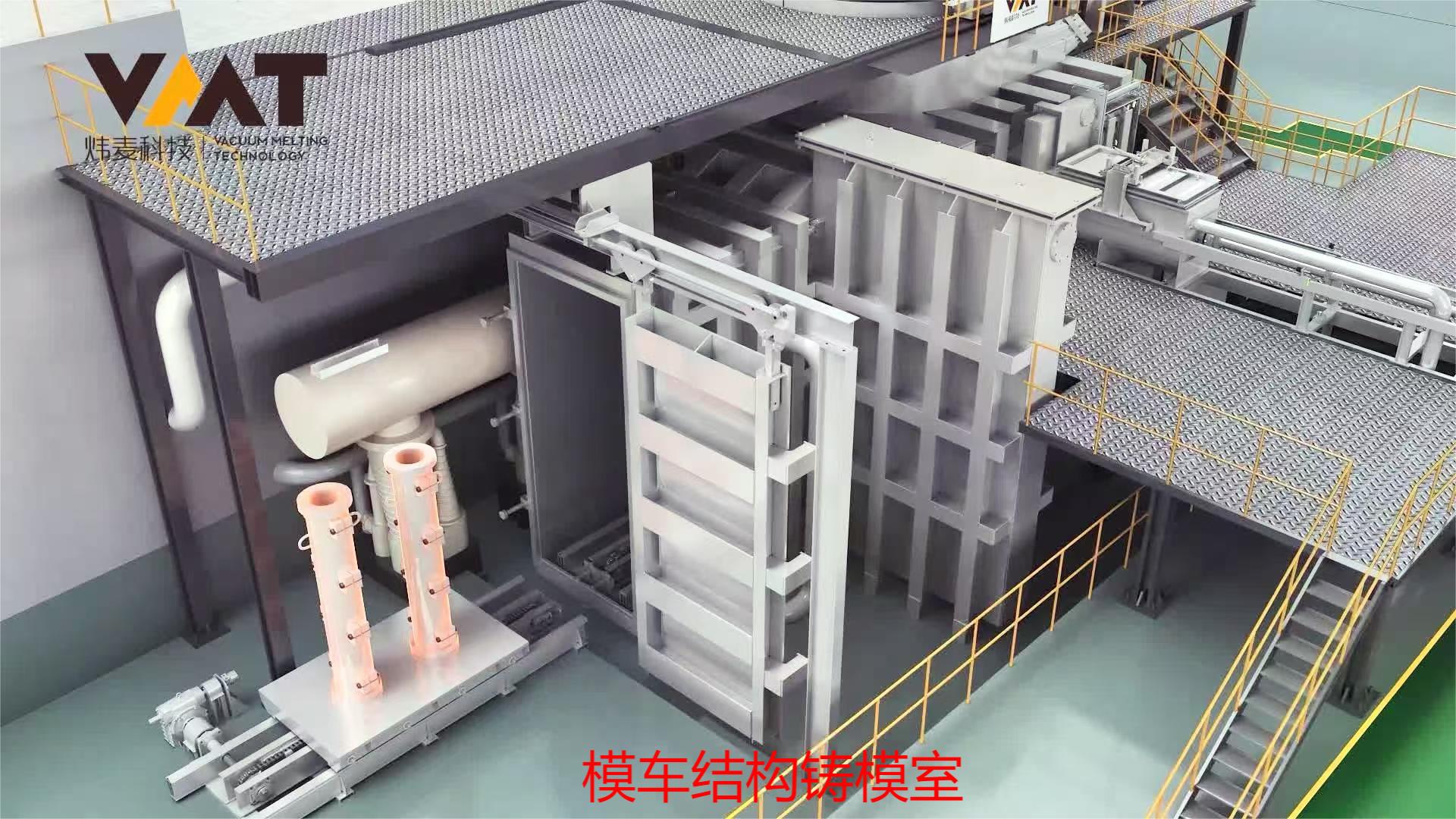

真空感應(yīng)熔煉爐(VIM)是在真空條件下利用中頻感應(yīng)加熱原理對金屬進(jìn)行熔煉的成套真空裝備。真空感應(yīng)爐通常由熔煉室、鑄模室、上加料室、側(cè)加料室、流槽室、隔離閥、感應(yīng)熔煉電源、三相工頻攪拌電源、感應(yīng)爐體、真空系統(tǒng)、液壓系統(tǒng)、閉式冷卻水系統(tǒng)、壓縮空氣系統(tǒng)、氬氣系統(tǒng)及導(dǎo)電短網(wǎng)等部件組成,可根據(jù)客戶不同的需求進(jìn)行模塊化設(shè)計。感應(yīng)爐體位于真空熔煉室內(nèi),感應(yīng)爐體內(nèi)打結(jié)了耐火材料的坩堝,感應(yīng)線圈位于耐火材料坩堝外圍,感應(yīng)線圈使用前做了特殊的絕緣和耐熱處理,避免了真空下線圈打弧現(xiàn)象。感應(yīng)爐體與中頻感應(yīng)電源之間由同軸水冷電纜連接,鋼液熔化速率與爐體噸位、金屬材料類型以及電源輸出功率都緊密相關(guān)。

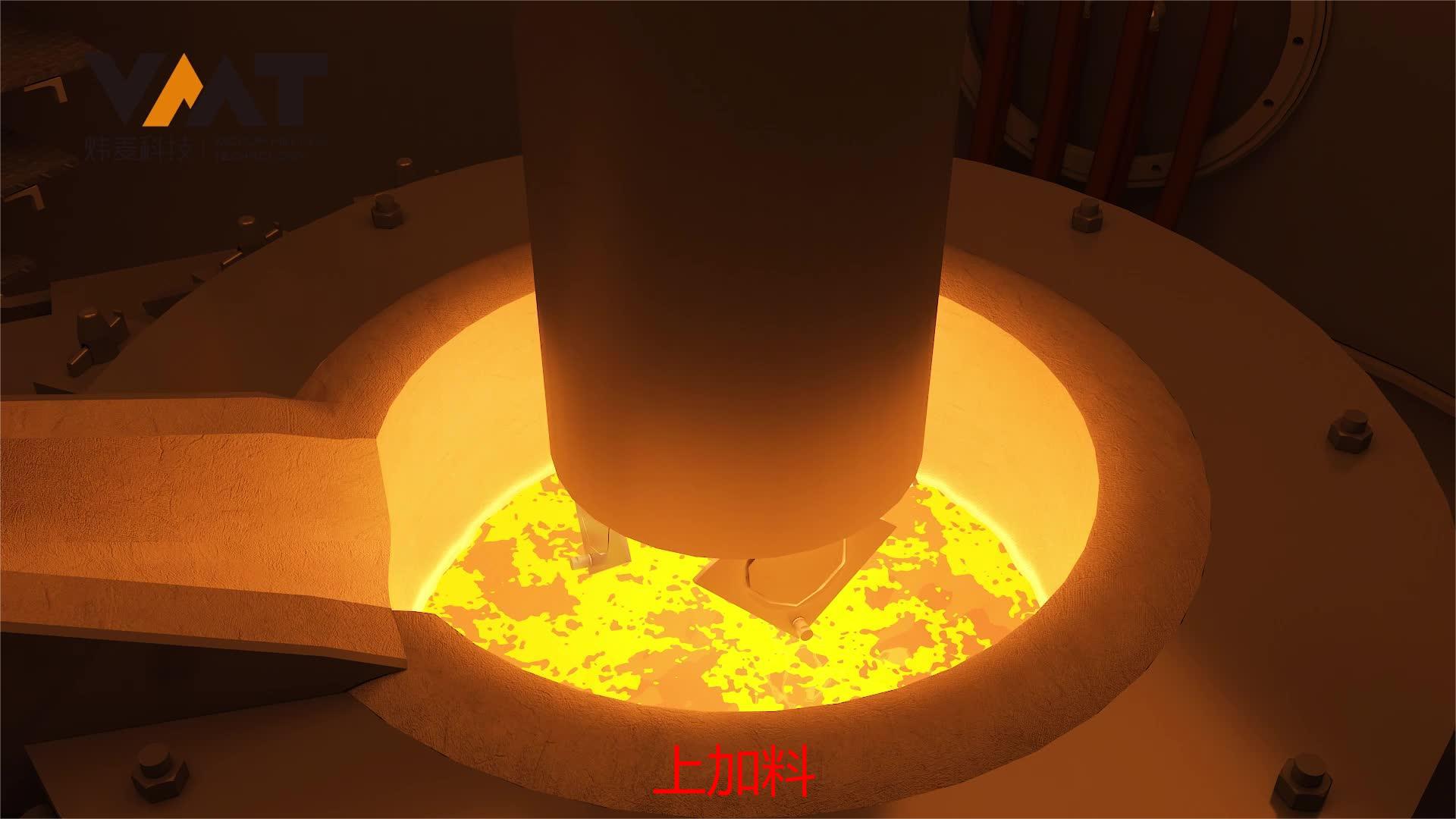

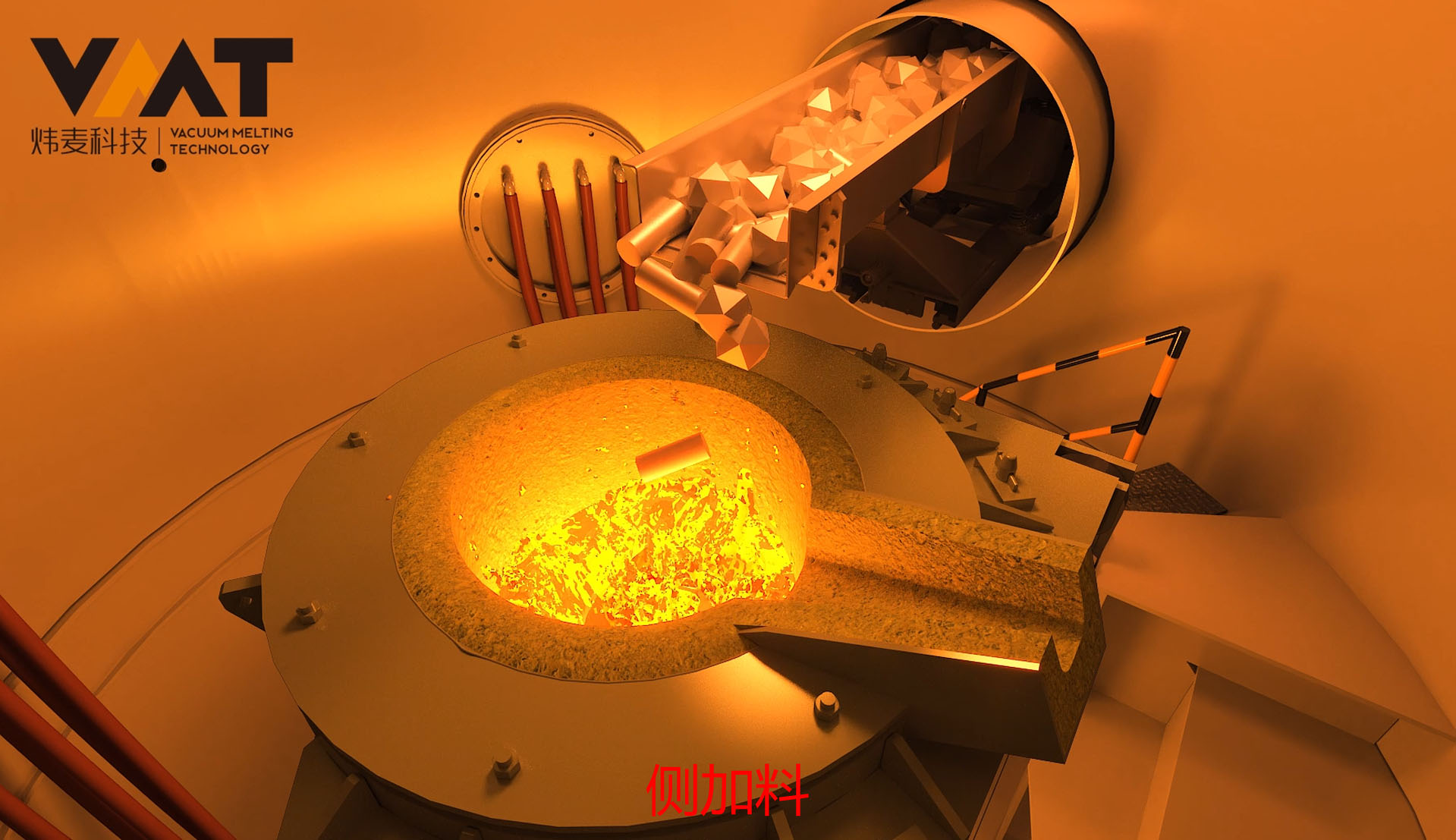

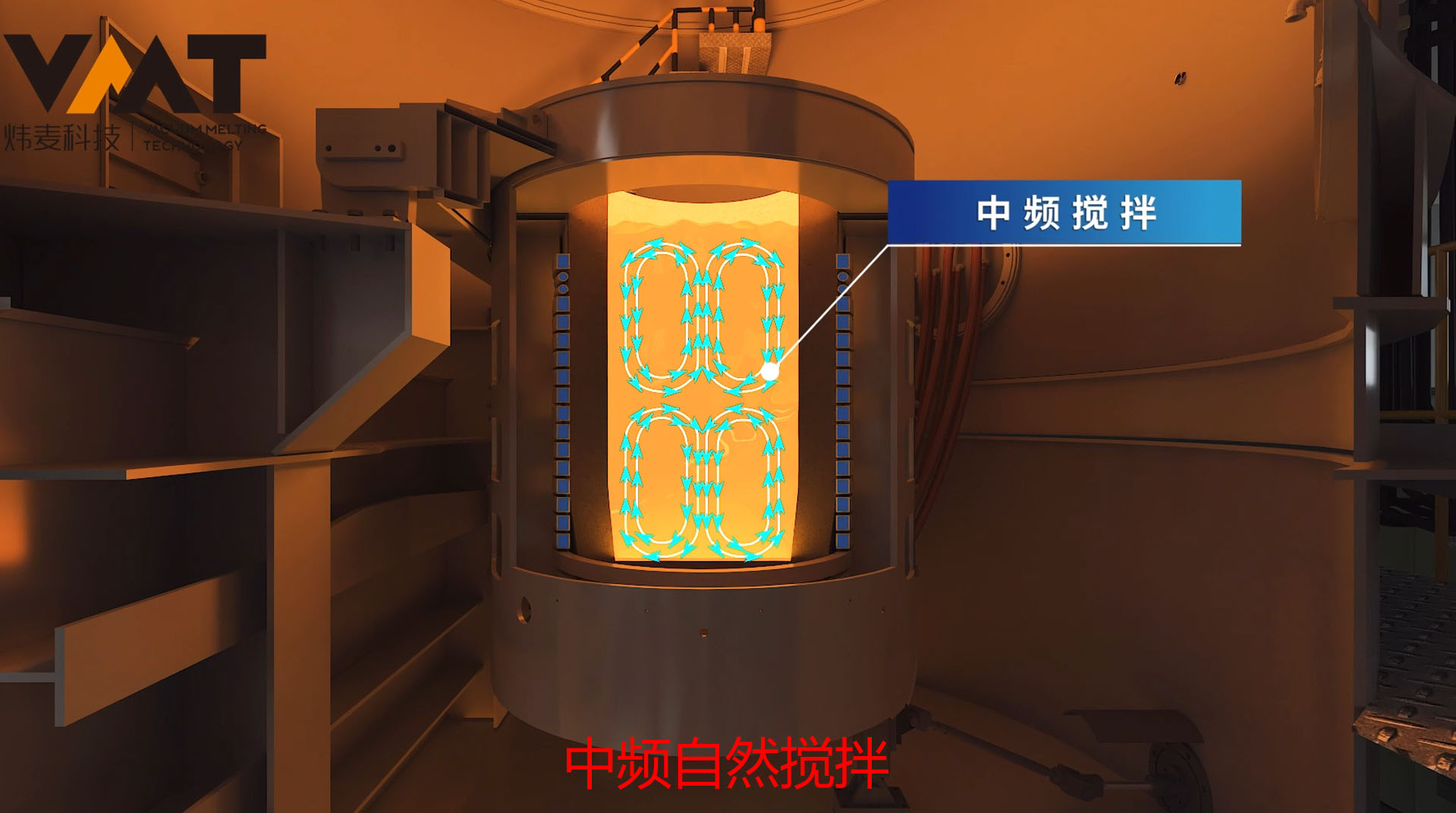

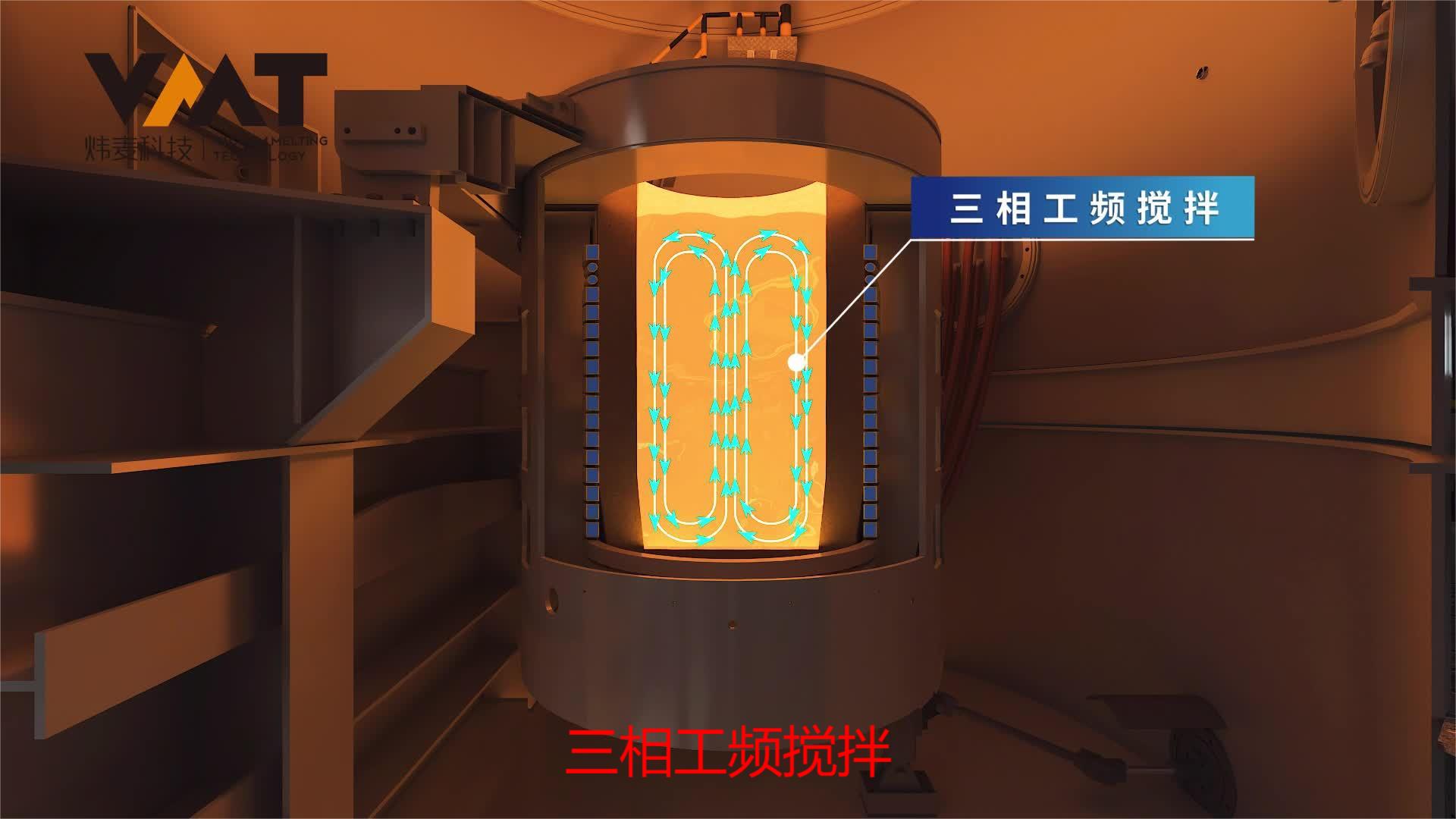

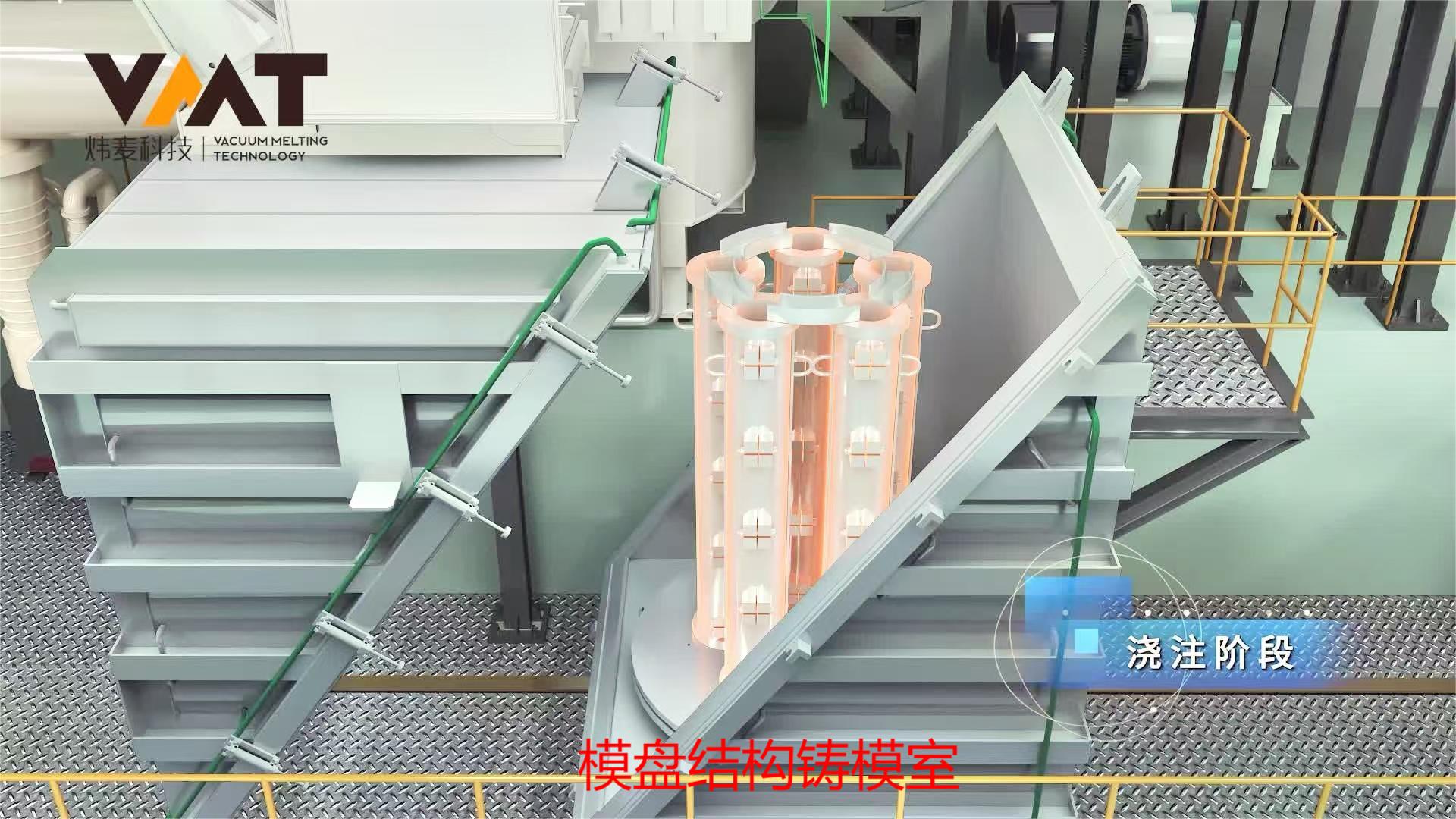

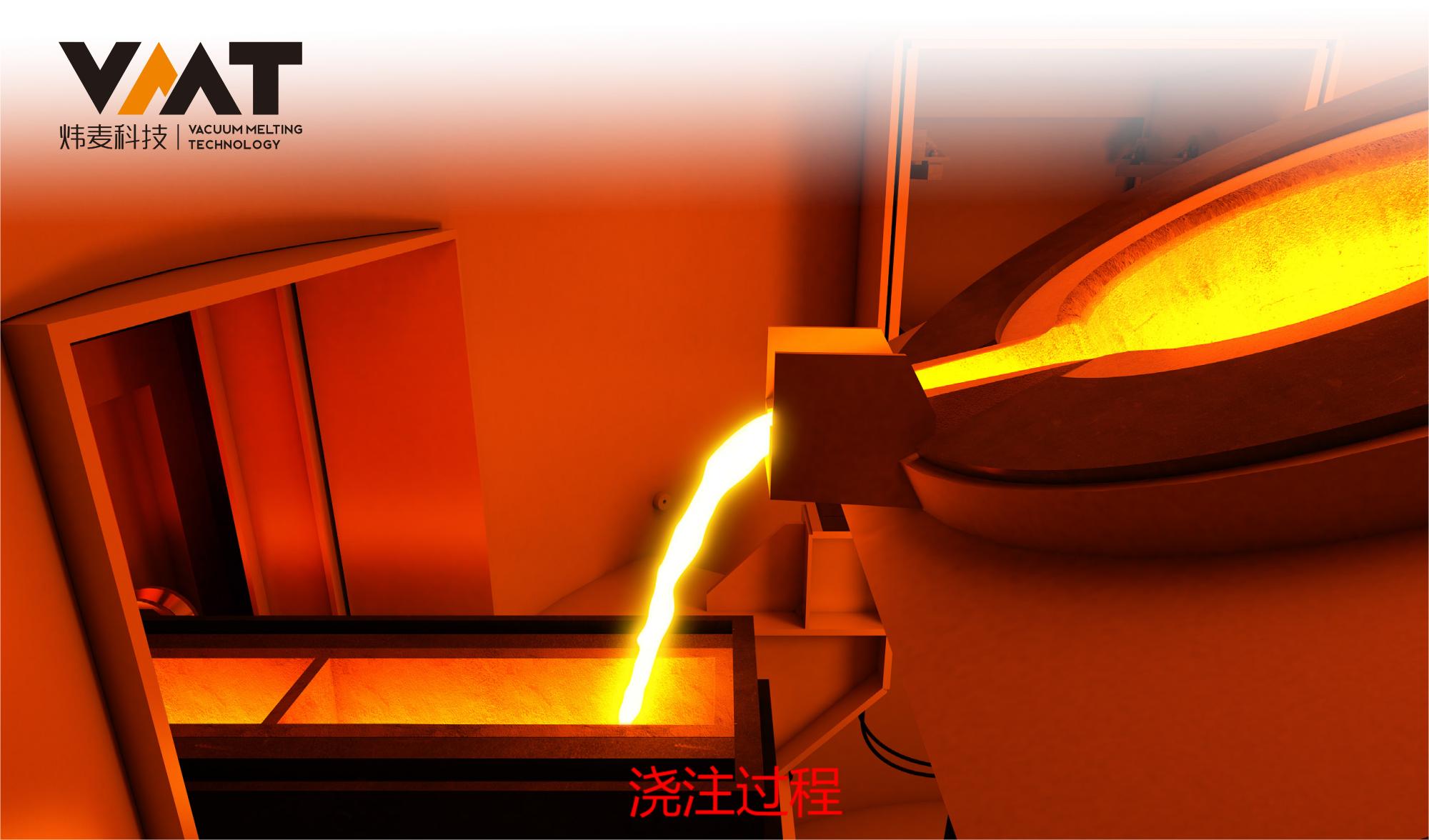

真空感應(yīng)爐冷爐啟動前,首先由操作人員用行車將原材料吊運至感應(yīng)坩堝內(nèi),接著把未加入的原材料吊運至側(cè)加料和上加料室的位置,然后關(guān)閉各腔室并啟動熔煉室真空泵組抽真空,熔煉室真空度達(dá)到工藝要求后,操作人員啟動熔煉電源送電,并根據(jù)工藝要求調(diào)節(jié)功率輸入大小。待感應(yīng)坩堝內(nèi)原材料部分熔清,坩堝上部空出后,操作人員通過上加料室或側(cè)加料室多批次向感應(yīng)坩堝內(nèi)繼續(xù)補料,直到加足工藝規(guī)定重量的原材料為止。感應(yīng)坩堝內(nèi)原材料全部熔清后生產(chǎn)過程即進(jìn)入到精煉期,精煉期操作人員需對鋼液進(jìn)行測溫、取樣、合金化、脫氣程度等操作和確認(rèn),精煉期為了合金成分更均勻和脫氣更充分,精煉期需啟動三相工頻攪拌電源或二相的單向中頻攪拌對鋼液進(jìn)行充分?jǐn)嚢瑁钡阶罱K取樣(鋼液)檢測合格后,方可進(jìn)行最后澆注成型。

真空感應(yīng)熔煉爐按照材料熔煉類型可細(xì)分為高溫母合金熔煉爐和高溫變形合金熔煉爐,高溫母合金熔煉爐主要是為真空精密鑄造生產(chǎn)高溫母合金小棒料母材(通常棒料高度≦1,200mm,直徑≦120mm),高溫變形合金熔煉爐主要為重熔爐生產(chǎn)長電極棒母材(通常棒料高度≦4,500mm,直徑≦1,000mm);按照生產(chǎn)方式可劃分為周期性熔煉爐和半連續(xù)熔煉爐,周期性熔煉爐主要適合中試生產(chǎn)線或試驗線使用,半連續(xù)熔煉爐主要適合工廠里大生產(chǎn)使用。

真空感應(yīng)熔煉爐是一種用于生產(chǎn)高溫合金、超高強不銹鋼、耐蝕合金、航空軸承鋼和其它高價值特殊合金的成套真空冶金裝備。

| 0.5T | 1.5T | 3T | 6T | 8T | 12T | 20T | 24T | 30T | |

| 爐型 | 周期性爐 | 半連續(xù)爐型 | |||||||

| 澆注重量 (鎳基合金) |

0.5T | 1.5T | 3T | 6T | 8T | 12T | 20T | 24T | 30T |

| 熔煉室結(jié)構(gòu) | 側(cè)開門 | 側(cè)開門或頂開蓋 | |||||||

| 鑄模驅(qū)動方式 | 模車驅(qū)動 | 模車驅(qū)動或模盤驅(qū)動 | |||||||

| 加料方式 | 上加料 | 上加料和(或)側(cè)加料 | |||||||

| 標(biāo)準(zhǔn)熔煉功率 | 350KW | 500KW | 750KW | 1750KW | 2000KW | 3000KW | 3500KW | 4000KW | 5000KW |